一汽红旗繁荣工厂,如何成为绿色智能制造的典范?

- 文章信息

根据世界经济论坛发布的数据,目前全球共建成90家灯塔工厂,中国是拥有“灯塔工厂”最多的国家,主要分布于3C电子、家电、汽车、钢铁、新能源等行业。中国一汽红旗繁荣工厂——这座全球领先、国内标杆、引领行业的工厂,按照“现代化、智能化、绿色化”理念建设,以“灯塔”般的引领效应,诠释着现代智能工厂的新标杆。

走进繁荣工厂,无人物流小车“长了一双慧眼”,在车间自如穿梭;生产设备“能说会道”,无接触“相连”,并能够实时“汇报”自己的健康状态;数十台机器人各司其职,机械手臂有条不紊地运行,将座椅、蓄电池、备胎自动且精准有序地安装;AGV小车自动调度,灵活躲避地面障碍物,将物料运送至需要的工位……往日在科幻电影中智能化的场景,如今就出现在眼前。

据了解,繁荣工厂包含冲压、焊装、涂装、总装、电池电驱五大车间。其中,冲压生产线全过程自动化率达到71.4%,焊装生产线的739台机器人实现自动化率100%,涂装生产线采用7轴机器人可达率提升了15%,拥有28台机器人和95台AGV的总装生产线能够实现A级到D级全平台柔性生产,自动化与智能化水平在行业处于绝对领先地位。

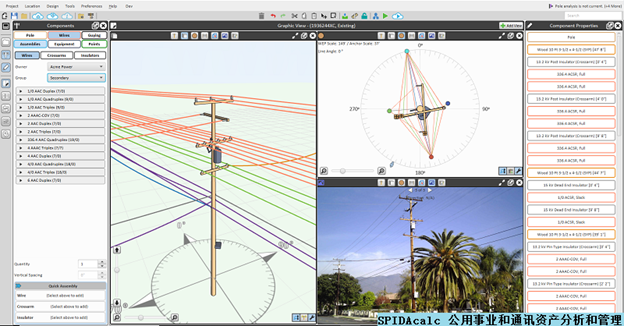

其中,总装车间数字孪生技术实现了整车下线、数字车上线,智能网联覆盖率达到90%;首次采用的车间级中控系统,实现了装配过程以及检测过程全数据采集,关键工序实现100%防错;10大智能工序涵盖整车前后风挡玻璃、座椅、轮胎、底盘等全自动装配工艺,机舱管路、胎压等采用AI视觉技术实现全自动检测。

通过数字孪生技术1:1虚拟出来的工厂,能够在数字孪生的应用中看到每一个车间的工作情况,定位到生产线的每一个细节,有效提升生产监控水平,大大提高工作效率。

随着国家“双碳”战略的稳步实施,工业绿色化转型成为重要突破口。中国一汽在产品研发、生产、销售、使用和服务的全过程中,积极寻求节能减排的方式方法,积极促进经济社会发展绿色转型,努力促进双碳目标的实现。

近日,在中国一汽制造技术学会主办的“2022中国一汽第二届先进制造技术‘旗智· iM’高端论坛”上,中国一汽工程与生产物流部总经理、中国一汽制造技术学会会长毕文权先生分享了《中国一汽“旗智·iM”双碳技术发展研究》的报告。

在汽车生产制造的过程中,中国一汽对每个工厂、每个工艺环节进行了全面排查,积极寻求碳达峰、碳中和的创新技术和管理措施,最终制定了制造领域的四大降碳策略:低碳技术、效率提升、清洁能源、过程协同。

在这四大降碳策略之下,中国一汽制定了具体可行的制造低碳技术路线,从能源入口、能源使用、能源管理三个维度识别出十几类低碳技术。通过这些低碳技术的实施,力争降低全价值链的碳排放。

据悉,今后中国一汽将会继续对集团内所有整车及零部件企业进行双碳治理技术推广,逐步完善绿色低碳制造标准体系建设。中国一汽旗下的长青工厂、蔚山工厂、繁荣工厂、动力总成工厂、新能源动力总成工厂等,将统一建设碳排放数智化管控系统,同一平台同一标准,支撑制造过程碳排放管控的数据需求。

值得关注的是,在繁荣工厂,中国一汽全面秉承绿色低碳的理念,从再生能源使用、环保工艺应用及污染末端治理等环节入手,实现厂区内全生命周期节能降碳。

具体来看,繁荣工厂整个厂房屋顶采用光伏发电技术,每年可节约电费100多万元。工厂压缩机热能转化率为85%,可以供应全厂的淋浴用水,借助雨水收集系统每年可节省用水上万吨。繁荣工厂运用干式漆雾过滤装置,可将空气中的杂质过滤到0.1mg/m3以下,并再次送入空调系统循环利用,以使能耗降低50%。配备沸石转轮+RTO焚烧处理装置,厂内VOC去除率达99%,热能回收利用率达95%。而集成光伏发电和梯次电池技术的应用,则能每年节约标准煤9.4万吨,减排二氧化碳23.7万吨、二氧化硫864吨。

智能制造作为制造强国的主攻方向,对于企业来说也是一项长期系统性的工作,如何快速实现制造业企业的数字化与绿色化转型,成为行业关注的焦点。对此,中国一汽工程与生产物流部副总经理、中国一汽制造技术学会秘书长张晓胜告诉记者,一直以来,中国一汽非常重视数字化建设,在今年5月的“数智化转型升级攻坚战工作部署会”上,围绕数智化转型升级攻坚战“1164”总体战法,集团公司部署了三项重点工作:全面强化战队管理,以业务数智化为突破,敏捷迭代;全力推进四大工程、24项任务,夯实转型基础;全面提升数智化能力,全员培训和精英培养相结合。

具体的落地实施上,张晓胜指出,数字化转型的目的,是通过数字化来提升业务效能,所以要让数字化在具体的应用场景中,对每个员工的具体业务起到效能提升的作用。我们具体的做法是业务数字化、数字业务化。

第一步,业务首先必须得实现结构化和参数化,变成数字之后,IT人员才能把它变成软件,去优化和赋能业务流程,这个过程就是业务数字化的过程。

第二步是最重要的,就是入库的这些数据一定要业务化,让数据结合应用场景去驱动具体的业务,这样的话数据化才能体现出它的价值。

因此,数字化一定要结合具体的业务、具体的应用场景,要结合每个员工的数字化工作台,去实现数字化转型,这样才能更好地支撑企业的智能制造。

京公网安备11010202008379号

京公网安备11010202008379号