有效管理能源,打造可持续工厂

- 文章信息

Rahul Garg,西门子数字化工业软件工业机械行业副总裁

作为全球经济的发展引擎,制造业需要消耗大量的能源,因此在能源短缺显现的今天,可持续性对于制造业企业来说至关重要。同时,由于诸多可能导致生产受阻甚或停工的区域性因素,电力价格呈螺旋上升趋势,进一步加剧了形势的紧迫性。当下,制造企业比以往任何时候都更有决心解决这一重大问题,打造更可持续的工厂,以满足不断收紧的能源政策规定。

实现可持续流程、环境和产品最行之有效的方法,莫过于践行数字化。在完整数字化战略的加持下,制造企业现在可以设计、研发并部署智能机器,优化工厂运营,最终实现零故障、零伤害和零废弃的“三零”目标。

通过数字化建设,实现更优性能和可持续性

数字化意味着更多且更有用的数据,这是提高运营效率的关键所在。为了提高能源使用率和可持续性,首先需要对运营拥有深入的了解,量化是优化的前提条件。在此,我们在与制造企业沟通和实践的过程中,总结出三个步骤:

1. IT/OT 融合,获得可执行的洞察 – 第一步是从工厂运营技术中收集大量有用的数据,整合充分的信息,挖掘可执行的洞察。这些数据来自广泛的物理传感技术,包括可编程逻辑控制器(PLC)、传感器和测量仪器、物联网设备等等。然后,使用信息技术对从OT 中提取的数字数据进行存储、检索、处理和分析,并就可采取的行动提出建议,及早识别碳足迹、性能和盈利性等关键指标以确保收集正确的数据并对之进行分析。

在工厂之外,对供应商生态系统要有明晰了解,不仅能够对成本、时间线和潜在的中断等拥有清晰的认知,而且还能衡量整个价值链的碳排放强度和资源利用率。为了识别新的合作机遇、共同实现可持续增长,打造一个覆盖从供应商和经销商到能源生产商等各个环节的互联产业生态系统是必由之路。

2. 闭环制造,实现持续改进 – 如果能够确保所有相关数据始终可用,便可以创建一个互相关联的反馈环路。基于这一环路,企业可以不断改进制造流程的成本、时间和质量,同时降低能源消耗。工程团队可以及时接收制造环节的反馈信息,加速解决问题,确保实现更优制造,最终有效达成零故障的目标。与此同时,还能不断改进运营,增加能源使用效率。这就需要将能源和生产数据进行关联,以便对各具体机器的能源消耗情况以及整个工厂的能源生产率进行微调,进而促进可持续工业创新。

3. 闭环质量流程,实现可持续性最大化 – 随着制造环节的精益求精,现在企业可以追求更好的产品质量,包括实现零废弃等长期可持续发展目标。基于闭环质量流程,可确保就成品质量实现从规划到交付的所有质量相关指标的全面可视化。实施了闭环质量流程的企业,产品合格率的中位数高达99%,在不损害产品性能或可持续性的同时,实现了近乎零废弃的目标。

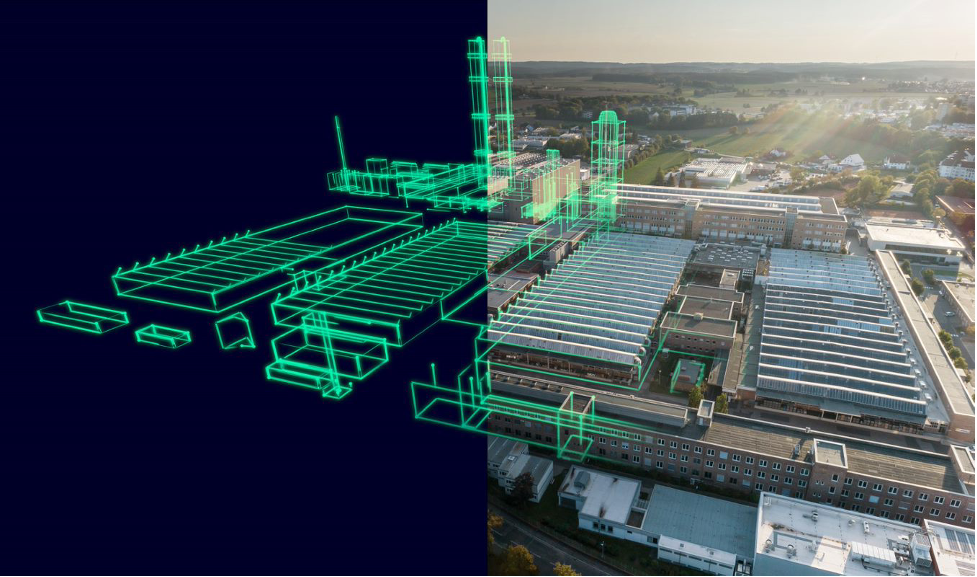

利用数字孪生,提高工厂运营的能源敏感性

部署完成后,上述三步实现数字化的方法还支持制造环境的数字孪生。通过融合信息技术和运营技术,可持续提供实时数据,随着时间的推移而不断提高工厂的完整数字孪生的保真度。这就意味着,在工厂运行的过程中,数字孪生可提供从物理上而言非常精确的仿真,将虚拟世界和物理世界相结合。

完整数字孪生是通过利用数字模型的仿真改进运营的基石,包括优化运营、预测维护、提高调试和转换效率以及加快生产线变更的速度。

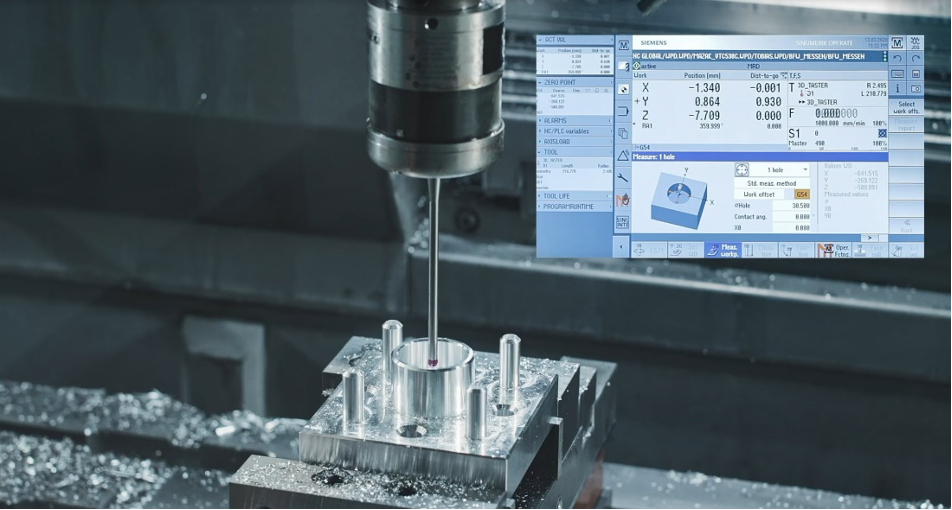

不仅如此,数字孪生还可以帮助企业根据真实数据,对各个机器刀位轨迹、整个制造线乃至工厂的材料流动的能源效率进行仿真并做出改进。如此,便可在保证质量或生产量目标的同时减少能源使用量。

当下,实现数字化是企业追求长期可持续发展目标,同时降低制造能源消耗的最佳途径,企业以此可以增强机器效率,减少能源使用量,向实现零故障、零伤害和零废弃的终极目标不断迈进。将实现运营和产品质量优化的数字孪生与稳健的互联产业生态系统相结合,能够帮助企业开启可持续发展的大门。

京公网安备11010202008379号

京公网安备11010202008379号